機(jī)器人灌膠組裝線的優(yōu)勢(shì)有哪些

來源:www.zscxf.cn | 發(fā)布時(shí)間:2025年07月02日一、高精度作業(yè),保障產(chǎn)品一致性

1.灌膠量與軌跡的正確控制

采用伺服電機(jī)驅(qū)動(dòng)機(jī)械臂,配合高精度計(jì)量泵(如螺桿泵、柱塞泵),灌膠量誤差可控制在 ±0.1mg 以內(nèi),滿足微電子、汽車傳感器等精密部件的微量灌膠需求(如芯片封裝膠層厚度需≤0.05mm)。

機(jī)器人可按預(yù)設(shè)程序執(zhí)行三維空間內(nèi)的復(fù)雜軌跡灌膠(如圓形、螺旋形、直線往復(fù)等),避免人工操作的手抖或軌跡偏差,尤其適合異形工件(如連接器、電機(jī)線圈)的包封灌膠。

2.組裝定位精度達(dá)微米級(jí)

搭載視覺識(shí)別系統(tǒng)(如 CCD 相機(jī))和力傳感器,組裝時(shí)可實(shí)現(xiàn)工件的毫米級(jí)定位(如 PCB 板與殼體的對(duì)接誤差≤0.02mm),并通過力反饋調(diào)整裝配力度,防止元件壓損(如精密齒輪組的嚙合組裝)。

二、高效產(chǎn)能與連續(xù)作業(yè)能力

1.節(jié)拍時(shí)間短,產(chǎn)能提升顯著

多工位并行作業(yè)模式(如灌膠工位與組裝工位同步運(yùn)行)可將單產(chǎn)品周期壓縮至 10-30 秒(人工操作需 2-5 分鐘),以 8 小時(shí)工作制計(jì)算,單條產(chǎn)線日均產(chǎn)能可達(dá) 1000-5000 件,適合大批量生產(chǎn)(如消費(fèi)電子配件、汽車零部件)。

2.24 小時(shí)不間斷生產(chǎn)

機(jī)器人系統(tǒng)無疲勞損耗,配合自動(dòng)上料機(jī)構(gòu)(如振動(dòng)盤、桁架機(jī)械手)和廢料回收裝置,可實(shí)現(xiàn)全天候連續(xù)作業(yè),尤其適用于訂單波動(dòng)大或交貨期緊張的場(chǎng)景(如新能源電池 Pack 灌膠組裝)。

三、材料適應(yīng)性強(qiáng),兼容多品類工藝

1.多種膠水與組裝工藝支持

灌膠環(huán)節(jié)可適配環(huán)氧樹脂、硅膠、聚氨酯等不同粘度的膠料(粘度范圍 100-100000cP),通過溫度控制模塊(如預(yù)熱膠桶、加熱槍頭)改善高粘度膠的流動(dòng)性;組裝環(huán)節(jié)可完成螺絲鎖付、卡扣連接、壓合等多種工藝。

2.多規(guī)格產(chǎn)品快速切換

通過軟件調(diào)整灌膠程序和工裝夾具(如模塊化治具),可在 30 分鐘內(nèi)完成不同產(chǎn)品的換型生產(chǎn)(如手機(jī)外殼灌膠與路由器殼體組裝的切換),相比人工換線效率提升 80% 以上。

四、智能化管控與質(zhì)量追溯

1.全流程數(shù)據(jù)監(jiān)控

生產(chǎn)線集成 MES 系統(tǒng),實(shí)時(shí)采集灌膠量、壓力、溫度、組裝扭矩等工藝參數(shù),異常時(shí)自動(dòng)報(bào)警(如膠量不足、壓力過低),并生成生產(chǎn)報(bào)表(如良率統(tǒng)計(jì)、設(shè)備 OEE),便于質(zhì)量追溯和工藝優(yōu)化。

2.視覺檢測(cè)與自動(dòng)分揀

灌膠后通過 3D 視覺檢測(cè)膠層平整度、氣泡率(如汽車傳感器灌膠要求氣泡占比<0.5%),組裝完成后檢測(cè)零件配合間隙(如電機(jī)轉(zhuǎn)子與定子間隙≤0.1mm),不合格品自動(dòng)剔除,良率可達(dá) 99.5% 以上。

五、成本優(yōu)化

1.減少人工接觸有害物質(zhì)

灌膠環(huán)節(jié)常涉及揮發(fā)性有機(jī)物(如溶劑型膠水),機(jī)器人作業(yè)可使工人遠(yuǎn)離膠霧環(huán)境,配合抽排風(fēng)系統(tǒng)降低職業(yè)健康風(fēng)險(xiǎn),符合 ISO 45001 安全標(biāo)準(zhǔn)。

2.長(zhǎng)期成本優(yōu)勢(shì)顯著

初期設(shè)備投入雖高于人工產(chǎn)線(約 50-200 萬元 / 條),但 3-5 年內(nèi)可通過產(chǎn)能提升、人工成本節(jié)約(減少 60%-80% 操作工人)和材料損耗降低(膠料浪費(fèi)減少 30%)實(shí)現(xiàn)成本回收,尤其適合勞動(dòng)密集型企業(yè)(如電子組裝廠)。

六、柔性生產(chǎn)與定制化擴(kuò)展

1.模塊化設(shè)計(jì)支持產(chǎn)線升級(jí)

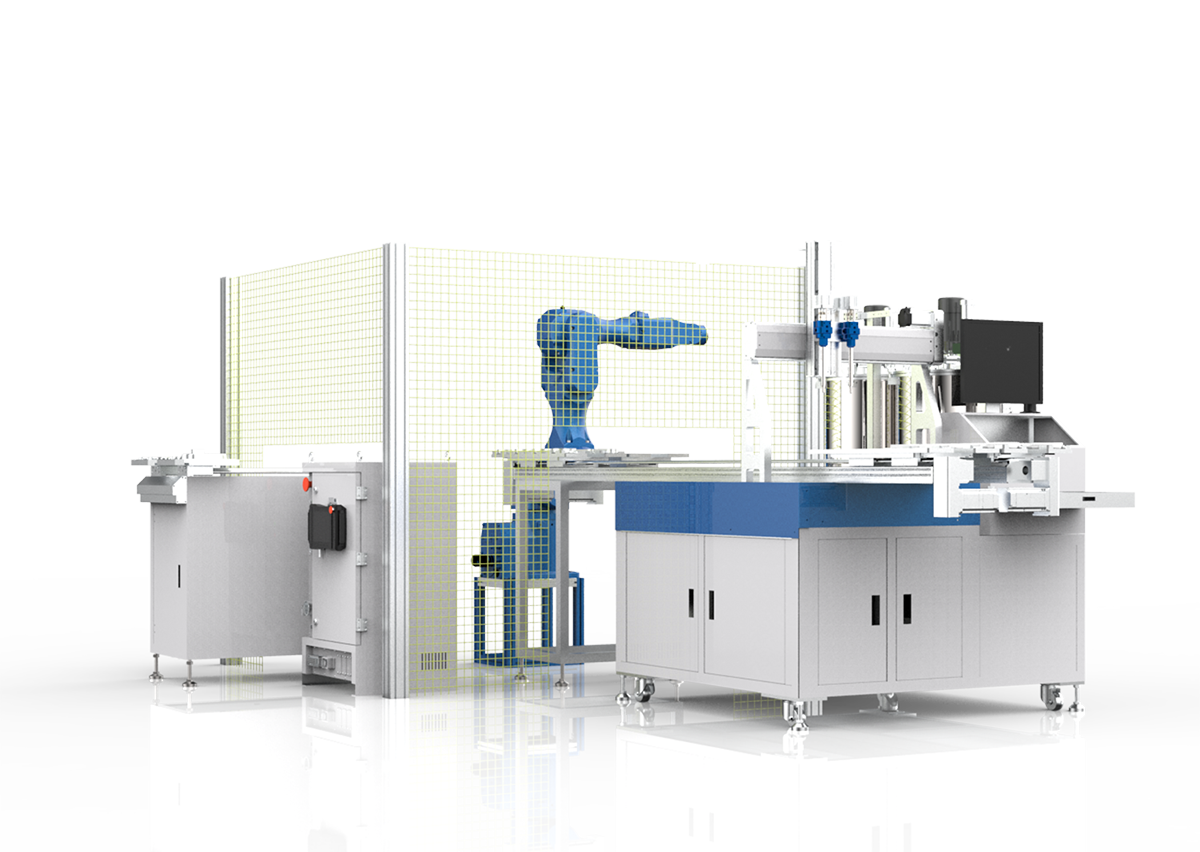

機(jī)器人灌膠組裝線可按功能劃分為灌膠單元、組裝單元、檢測(cè)單元等模塊,企業(yè)可根據(jù)訂單需求逐步擴(kuò)展(如先部署灌膠 + 檢測(cè)模塊,后續(xù)增加組裝模塊),避免一次性投入過剩。

2.小批量多品種生產(chǎn)適配

對(duì)于個(gè)性化產(chǎn)品(如醫(yī)療器械定制部件),可通過編程快速調(diào)整工藝參數(shù),實(shí)現(xiàn) “換型即生產(chǎn)”,解決傳統(tǒng)產(chǎn)線 “小批量不經(jīng)濟(jì)” 的痛點(diǎn),例如無人機(jī)電池灌膠組裝線可同時(shí)處理 10 種以上電池型號(hào)。

七、典型應(yīng)用場(chǎng)景

電子電器領(lǐng)域:PCB 板防水灌膠、LED 燈具密封組裝、繼電器絕緣灌膠;

汽車制造:傳感器灌膠、電機(jī)線圈封裝、車載攝像頭組裝;

新能源行業(yè):鋰電池 Pack 灌膠、光伏逆變器密封、儲(chǔ)能電池模組組裝;

醫(yī)療設(shè)備:注射器活塞組裝、傳感器探頭灌膠、微創(chuàng)手術(shù)器械封裝。

上一條:

沒有了

下一條:

電子元器件包裝上為什么要用到包裝盒自動(dòng)涂膠線

中文

中文 英文

英文

微信公眾號(hào)

微信公眾號(hào)

手機(jī)掃一掃

手機(jī)掃一掃

添加微信

添加微信

聯(lián)系我們

聯(lián)系我們

電話咨詢

電話咨詢